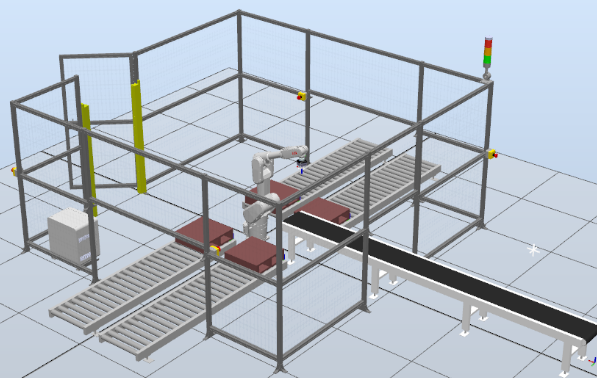

USANDO ROBOTSTUDIO SOFTWARE

El software de robot studio permite la creación de Smart componentes. Estos son objetos con características y comportamientos físicos programables que permiten la interacción con los demás objetos en la simulación. Para la celda robotizada se hizo uso de dos Smart components. El primero de ellos fue usado para la banda transportadora que permite el ingreso de los productos a la celda.

Dentro de las funciones principales se encuentra la creación de las cajas mediante el bloque source, similar al proceso en softwares como Tecnomatix. Por otro lado, se usó un Smart component para el gripper de ventosas. La principal tarea de control se realizó mediante la activación de una señal interna que permite habilitar o deshabilitar la propiedad tomar un producto con las ventosas cuando este es detectado por un sensor localizado en la herramienta.

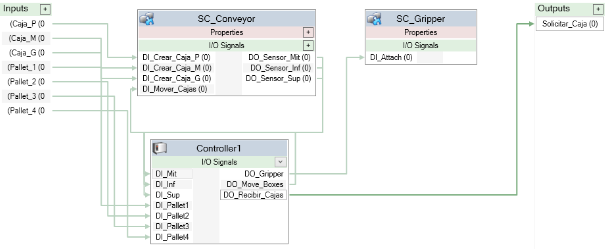

Para el proceso general del funcionamiento de la celda robotizada se requiere 7 tipos diferentes de señales de entrada digitales de 1 bit por parte del PLC, tal como se ve en la figura. Las primeras 3 señales determinan el tipo de caja que se recibirá y que deberá ser creado por parte del bloque source del Smart component de la banda transportadora. Las otras 4 señales de 1 bit son encargadas de comunicar al controlador en qué pallet debe ubicarse una determinada caja.

La comunicación PLC – Celda robotizada es una comunicación bidireccional ya que la celda posee una salida digital dirigida al PLC que permite saber cuándo la celda está lista para recibir más cajas (señal solicitar caja). Esta señal está asociada a la lectura de dos sensores presentes en el inicio de la banda transportadora. En la siguiente sección se describe el funcionamiento de los sensores presentes en la celda robotizada.

Dentro de las funciones principales se encuentra la creación de las cajas mediante el bloque source, similar al proceso en softwares como Tecnomatix. Por otro lado, se usó un Smart component para el gripper de ventosas. La principal tarea de control se realizó mediante la activación de una señal interna que permite habilitar o deshabilitar la propiedad tomar un producto con las ventosas cuando este es detectado por un sensor localizado en la herramienta.

Para el proceso general del funcionamiento de la celda robotizada se requiere 7 tipos diferentes de señales de entrada digitales de 1 bit por parte del PLC, tal como se ve en la figura. Las primeras 3 señales determinan el tipo de caja que se recibirá y que deberá ser creado por parte del bloque source del Smart component de la banda transportadora. Las otras 4 señales de 1 bit son encargadas de comunicar al controlador en qué pallet debe ubicarse una determinada caja.

La comunicación PLC – Celda robotizada es una comunicación bidireccional ya que la celda posee una salida digital dirigida al PLC que permite saber cuándo la celda está lista para recibir más cajas (señal solicitar caja). Esta señal está asociada a la lectura de dos sensores presentes en el inicio de la banda transportadora. En la siguiente sección se describe el funcionamiento de los sensores presentes en la celda robotizada.

Dentro de la programación realizada para el paletizado de cada orden, se reciben las cajas en orden descendente, es decir, primero las grandes, seguida de las medianas y finalmente las pequeñas. Aunque se detecta el tamaño de la caja y el pallet al cual debe ser llevada, fue necesario realizar un algoritmo de optimización del espacio con el fin de apilar los productos de manera adecuada permitiendo el uso más eficiente del espacio del pallet con una superficie de 500 mm x 500 mm.

Para esto se creó una matriz para cada uno de los pallets en donde se ubicaron 10 objetivos diferentes.

El código en RAPID con el funcionamiento se puede encontrar en Github

created with

Website Builder Software .